TRUNG TÂM ĐÀO TẠO CAD CAM CNC CAMMECH

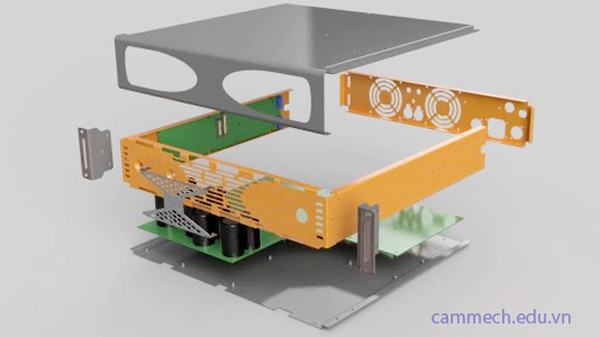

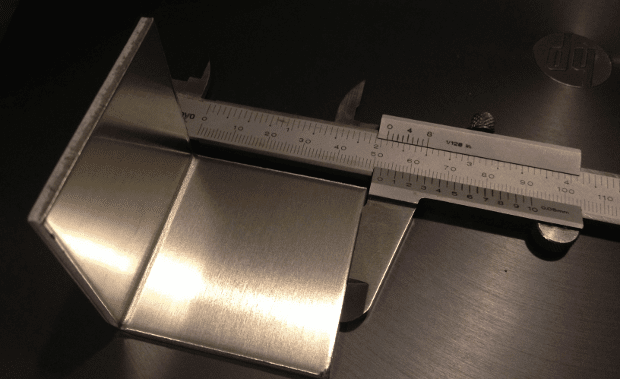

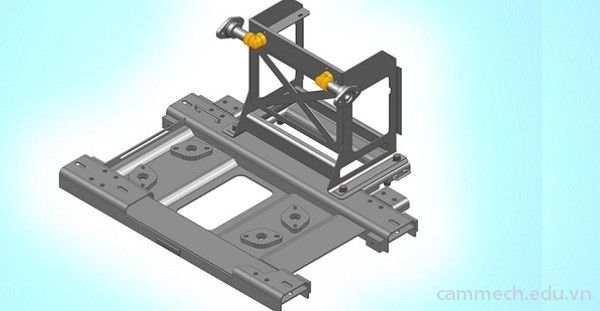

Các sản phẩm về kim loại tấm đã rất quen thuộc trong đời sống của chúng ta. Bạn có thể bắt gặp rất nhiều sản phẩm kim loại tấm như các thùng case máy tính, tủ thiết bị điện, các te bảo vệ máy móc, nắp chụp kim loại,...

Kim loại tấm (Sheet Metal) là một trong những hình thức cơ bản của kim loại thường được sử dụng trong gia công cơ khí. Chúng là các tấm kim loại phẳng, mỏng có hình dạng chữ nhật hoặc hình vuông.

Nó được sử dụng để làm nguyên vật liệu chế tạo bộ phận, linh kiện của máy móc, dụng cụ gia dụng hoặc đồ trang trí…

Sản phẩm thiết kế kim loại tấm

Nhưng để có thể gia công các sản phẩm kim loại tấm phải qua một quá trình các nguyên công tỉ mỉ.

Vậy cùng tìm hiểu các phương pháp gia công kim loại tâm sau đây!

Gia công kim loại tấm là quá trình thực hiện các nguyên công khác nhau như: cắt laser hoặc plasma, đột dập, chấn gấp, hàn hoàn thiện,… để chế tạo kim loại tấm thành các sản phẩm theo ý muốn.

Hiện nay, việc gia công kim loại tấm được ứng dụng bằng máy móc CNC hiện đại nên nâng cao được hiệu suất.

Các máy móc CNC chuyên dụng có thể đến như: máy chấn CNC, máy cắt laser CNC, máy đột, máy hàn laser… Các máy này được sử dụng vào các phương pháp gia công kim loại tấm khác nhau tuỳ vào sản phẩm của bạn.

Vậy có bao nhiêu phương pháp gia công kim loại tấm vậy?

Quy trình chế tạo sản phẩm kim loại tấm có nhiều phương pháp gia công khác nhau. Nhưng thông dụng nhất là 5 nguyên công cơ bản sau:

Có rất nhiều phương pháp cắt tấm kim loại. Nhưng có thể phân nhóm thành ba phương pháp chính:

Phương pháp cắt kim loại truyền thống: là phương pháp sử dụng các lưỡi dao có độ cứng cao. Chỉ gia công được các kim loại mềm như đồng, nhôm, sắt…Tốn thời gian. Thao tác thủ công phức tạp và độ chính xác chưa cao.

Công nghệ cắt Plasma-Oxy/gas: là phương pháp thường được áp dụng với các tấm kim loại dày trên 50mm. Ưu điểm là chi phí rẻ, cắt được chi tiết dày. Tuy nhiên độ chính xác không cao.

Cắt kim loại bằng máy laser CNC: là phương pháp cắt kim loại tiên tiến nhất hiện nay. Sử dụng chùm tia laser để cắt kim loại. Tích hợp trình độ công nghệ thông minh, được lập trình để làm việc tự động hóa. Gia công cắt kim loại bằng máy laser có thể gia công cắt mọi vật liệu có độ cứng cao với dung sai nhỏ. Phương pháp này cho hiệu giả kinh tế cao, thời gian và nhân lực thực hiện gia công giảm. Điều này dẫn đến giá thành thành phẩm sau khi gia công.

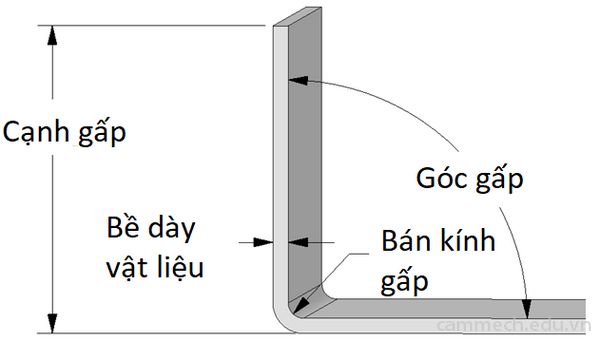

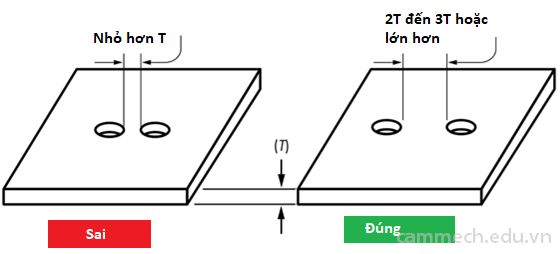

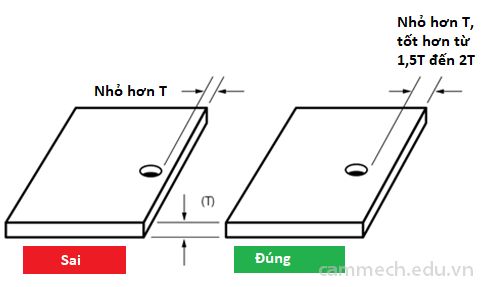

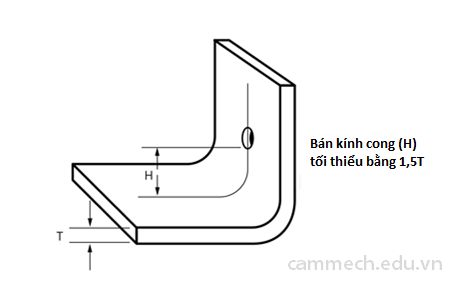

Chấn gấp (hay uốn bằng máy chấn CNC) là quá trình làm biến dạng các cạnh góc hoặc uốn mép các tấm kinh loại theo ý muốn. Máy chấn tác động mạnh đến phôi theo bản vẽ lập trình trên máy tính giúp định hình các phôi kim loại.

Từ đó, các phôi kim loại tấm được định hình đúng kích thước, góc bẻ cong phù hợp với yêu cầu. Với dung sai lên đến +-0.5mm.

Gia công đột dập kim loại là một quá trình biến tấm kim loại phẳng thành hình dạng hoa văn cụ thể dựa vào chày và khuôn dập. Hoặc dùng để loại bỏ đi các phần dư thừa của vật liệu.

Các kỹ thuật đột, dập được sử dụng để định hình kim loại có thể kể đến: đục, uốn, đúc, dập nổi,…

Chất lượng của sản phẩm đột dập được quyết định bởi khuôn đột dập. Với mỗi sản phẩm khác nhau sẽ cần phải chế tạo các loại khuôn khác nhau.

Khuôn dập đơn giản: Là khuôn thực hiện một thao tác duy nhất cho một lần dập. Chỉ sử dụng cho các sản phẩm có thao tác đơn lẻ.

Khuôn phối hợp: Khuôn phối hợp là loại khuôn mà chi tiết được hoàn chỉnh sau một lần dập của máy. Có nghĩa là tất cả các nguyên công tạo thành sản phẩm được thực hiện đồng thời cùng một lúc. Sau khi ra khỏi khuôn thì quá trình dập hoàn tất và cho ra một sản phẩm hoàn chỉnh.

Khuôn đột dập liên tục: Khuôn đột dập liên tục là khuôn mà một lần dập thực hiện được hai hay nhiều nguyên công tạo hình kim loại. Trong đó, tấm kim loại được thực hiện sau bao nhiêu hành trình dập của máy thì chúng di chuyển bấy nhiêu vị trí. Ở mỗi vị trí chi tiết được hình thành một phần. Đến vị trí cuối cùng chi tiết được tạo thành hoàn chỉnh. Khuôn dập liên hoàn có thể coi như một chu trình sản xuất hoàn thiện.

Hàn là phương pháp gia công kim loại tấm chính trong công nghệ sản xuất gia công kim loại. Đây là quá trình nối các chi tiết cố định lại với nhau sau khi trải qua các bước gia công gồm cắt, chấn gấp hay đột dập để tạo thành một sản phẩm hoàn chỉnh.

Hàn điểm: thường được sử dụng cho các tấm kim loại mỏng. Hàn điểm là một dạng hàn phổ biến nhất của hàn điện tiếp xúc, trong đó các chi tiết hàn được ép chồng lên nhau và được hàn không phải trên toàn bề mặt tiếp xúc mà trên từng điểm riêng biệt.

Hàn đường: dùng để hàn các mảnh kim loại có chiều dày tổng cộng dưới 4mm. Phương pháp hàn này khác với hàn điểm ở chỗ người ta thay các điện cực thanh bằng các điện cực con lăn. Khi con lăn quay, vật hàn nằm giữa hai con lăn. Nhờ thế mối hàn là một đường rất kín không cho các chất lỏng và chất khí lọt qua được.

Hàn đối đầu hay còn gọi là hàn tiếp xúc giáp mối: đây là dạng hàn trong đó các chi tiết hàn được hàn lại với nhau trên toàn bộ bề mặt tiếp xúc của chúng. Phương pháp hàn giáp mối được chia thành hai phương pháp hàn điện trở (không chảy) và phương pháp hàn chảy

Đây là bước cuối của một quá trình gia công kim loại tấm đầy đủ.

Xử lý bề mặt và hoàn thiện sản phẩm bao gồm tất cả các phương pháp cho phép thay đổi tính chất bề mặt của phôi kim loại. Thông qua các phương pháp gia công bao gồm:

Loại bỏ bề mặt (phương pháp đánh bóng)

Gia công lớp phủ bề mặt. Như: Sơn, sơn tĩnh điện, phủ niken, phủ crom, mạ kẽm, Anode nhôm, nhuộm đen…

Xử lý bề mặt cơ học (như bắn peening, mài phẳng, vát C)

Xử lý bề mặt hóa học gồm tẩy rửa và làm sạch.

Các phương pháp chế tạo kim loại tấm này sẽ góp phần làm nên sự đa dạng, tính thẩm mỹ cao cho sản phẩm. Làm cho các sản phẩm gia công kim loại đạt chất lượng và giá trị sử dụng cao hơn.

Mỗi nguyên công sẽ thực hiện một vai trò, nhiệm vụ độc lập khác nhau. Nhưng thông thường sản phẩm kim loại tấm đòi hỏi phải kết hợp các nguyên công trên mới tạo ra được một sản phẩm hoàn chỉnh.

Sau khi nắm rõ quy trình gia công kim loại tấm thì bạn tiếp tục theo dõi bài hướng dẫn cơ bản về thiết kế kim loại tấm của CAMMECH sau đây:

Khi thiết kế kim loại tấm thường thì được thiết kế 2D hoặc thiết kế bằng phần mềm thiết kế 3D như Solidworks, Inventor, NX, Creo,.... Sau đó trải phẳng các mô hình 3D đó ra để lấy biên dạng để cắt 2D và sau đó áp dụng các nguyên công uống dấp như trên.

Công đoạn đầu tiên là thiết kế kim loại tấm rất quan trọng và nó quyết định đến sử chính xác của sản phẩm và còn có yếu tố về kinh nghiệm để giảm thiểu sự sai sót.

Đầu tiên chúng ta sẽ tìm hiểu về các công thức thiết kế trong kim loại tấm và sau đó sẽ đề cập đến các lỗi sai hay mặc phải khi thiết kế kim loại tấm.

Xem thêm:

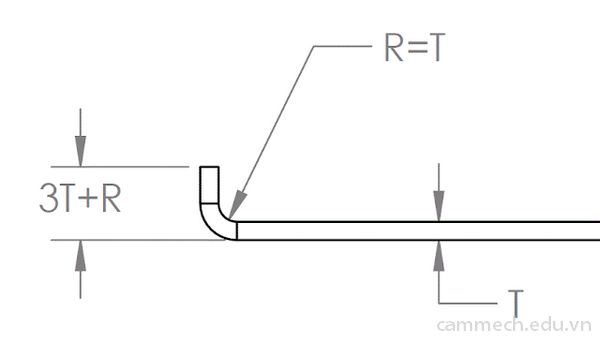

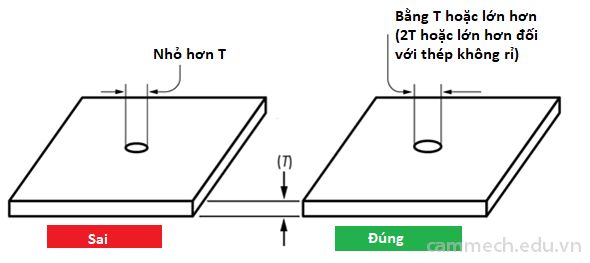

Tính toán chiều dài trải phôi khi chấn gấp là kiến thức quan trọng trong gia công kim loại tấm để tạo ra các sản phẩm chính xác. Trong quá trình chấn gấp, kim loại xung quanh vị trí chấn gấp bị biến dạng và kéo dài. Điều này dẫn đến tăng một lượng nhỏ cho tổng chiều dài trong sản phẩm của bạn. Như vậy khi bạn thực hiện bản vẽ trải phôi, bạn phải trừ hao một lượng so với kích thước chi tiết.

Một vấn đề quan trọng trong thiết kế và chế tạo kim loại tấm đó là tính toán được sự biến dạng của kim loại trong và sau quá trình uốn. Có nhiều nghiên cứu cũng như mô hình được đưa ra để mô tả quá trình này. Ở đây với mức độ ứng dụng và có khả năng thực hiện với các phần mềm CAD thông dụng như Inventor, Solidworks…, mình xin giới thiệu về các mô hình tính toán đơn giản.

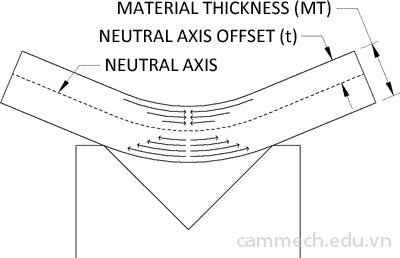

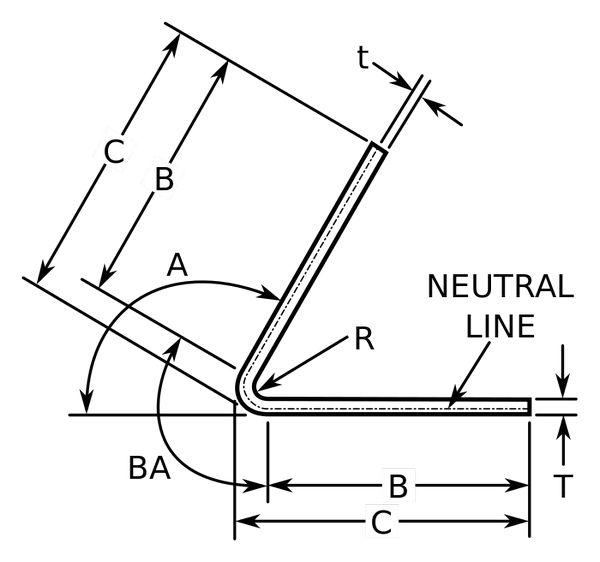

Trước hết, chúng ta nói về khái niệm đường trung hòa (Neutral Axis). Khi một tiết diện kim loại bị uốn, các thới kim loại ở dưới bị kéo dãn ra và thớ kim loại ở trên bị nén lại như hình dưới. Như vậy ở vùng tiếp giáp với hai vùng trên sẽ có một đường không bị kéo hay nén, đường này gọi là đường trung hòa. Chúng ta có nhận xét rằng đường trung hòa của tiết diện sau khi uốn bằng chính chiều dài của tiết diện trước khi uốn. Nhờ vào tính chất này, chúng ta có thế tính toán chính xác kịch thước phôi phẳng trước khi đem uốn để có chi tiết uốn đạt yêu cầu dựa vào các thông số liên quan.

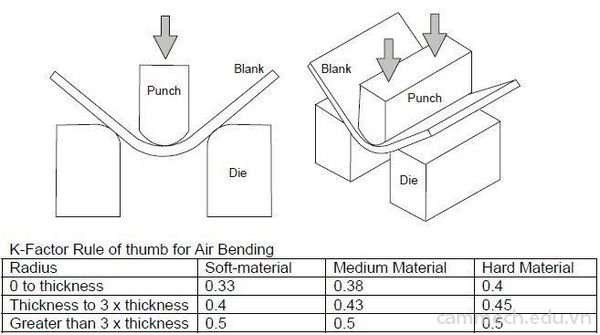

Hệ số K là tỉ số giữa chiều dày vùng bị nén và chiều dày phôi. Chỉ số này có ý nghĩa quan trọng để tính toán quá trình uốn.

Hệ số K phụ thuộc vào nhiều yếu tố bao gồm vật liệu, kiểu uốn, dụng cụ … và thông thường có giá trị từ 0.3 đến 0.5. Trong thiết kế kim loại tấm, hệ số K dùng để xác định lượng vật liệu cần cho quá trình uốn để chi tiết có được kích thước mong muốn.

Sử dụng hệ số K và bán kính uốn để tính bán kính uốn của đường trung hòa sau đó tính toán chiều dài uốn của đường trung hòa dựa vào góc uốn.

Sau đây là bảng hệ số K tham khảo:

|

Hệ số K thông thường |

Nhôm |

Thép |

|

|---|---|---|---|

|

Bán kính |

Vật liệu mềm |

Vật liệu có độ cứng vừa phải |

Vật liệu cứng |

|

Air Bending |

|||

|

0 đến bằng chiều dày |

0.33 |

0.38 |

0.40 |

|

Từ một đến 3 lần chiều dày |

0.40 |

0.43

|

0.45 |

|

Hơn 3 lần chiều dày |

0.50 |

0.50 |

0.50 |

|

Bottoming |

|||

|

0 đến bằng chiều dày |

0.42 |

0.44 |

0.46 |

|

Từ một đến 3 lần chiều dày |

0.46 |

0.47 |

0.48 |

|

Hơn 3 lần chiều dày |

0.50 |

0.50 |

0.50 |

|

Coining |

|||

|

0 đến bằng chiều dày |

0.38 |

0.41 |

0.44 |

|

Từ một đến 3 lần chiều dày |

0.44 |

0.46 |

0.47 |

|

Hơn 3 lần chiều dày |

0.50 |

0.50 |

0.50 |

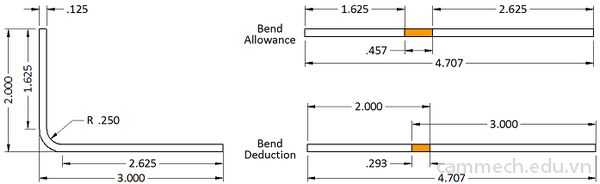

Khi thiết kế ta thường chỉ quan tâm đến các thông số của chi tiết mà không quan tâm đến kích thước của phôi phẳng (như hình bên dưới). Khi đó để có được kích thước phôi đúng ta phải tính đến Bend Allowrance và Bend Deduction khi tiến hành trải tấm. Các phần mềm CAD thông dụng hiện nay cũng dựa vào phương pháp này và các thông số của người dùng.

Bend Allowrance chính là chiều dài uốn của đường trung hòa đã nói ở trên. Quá trình tính toán cụ thể như sau:

BA = A × (R + K × T) (*)

BD = 2× (R+T) × tan(A/2) - BA

Lf = B1 + B2 + BA

Lf = C1 + C2 – BD (**)

Lf = Chiều dài phối phẳng

BA = Bend allowance

BD = Bend deduction

R = Bán kính uốn

K = Hệ số K

T = Chiều dày tấm

t = Khoảng cách từ mặt trong đến đường trung hòa

A = Góc uốn (rad)

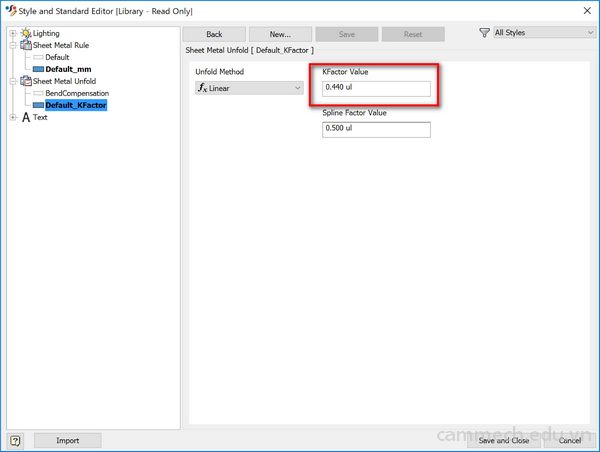

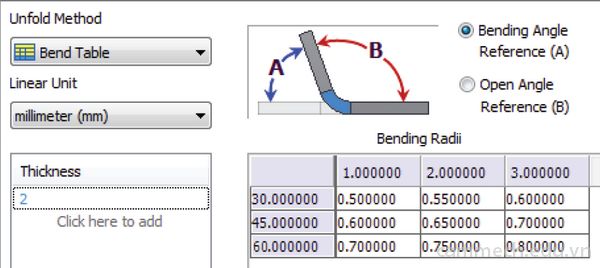

Trong phần mềm Inventor, ta có thể thiết kế và trải tấm với Bend allowance (hệ số K) và Bend Deduction.

Tham khảo:

- Với hệ số K:

ta xác định dựa vào thực tế sản xuất (test thử, đo đạc và sử dụng công thức (*) hoặc vào link http://knac.co.nz/calculator/ để tính hệ số K). Sau đó nhập vào phần mềm trong các Sheet-Metal Rules và Sheet-Metal Styles phù hợp với mỗi loại vật liêu, dạng máy sản xuất, nhà cung cấp hoặc bên gia công.

- Với Bend Deduction:

Đây là phương pháp chính xác nhất để trải tấm với Inventor. Bạn cần tiến hành loạt thí nghiệm với vật liệu và thông số giống như thật tế sản xuất.

Sau đó tính toán (sử dụng công thức (**)) và đưa ra bảng các thông số về Bend Deduction phụ thuộc vào bán kính, chiều dày, góc uốn rồi nhập vào Inventor. Inventor sẽ sử dụng số liệu này để tiến hành trải tấm. Nếu các thông số thiết kế của bạn nằm giới hạn của bảng này, Inventor sẽ tự động nội suy tuyến tính để lấy số liệu. Như vậy độ tin cậy của kết quả phụ thuộc vào số thí nghiệm bạn làm và sự chính xác của quá trình đo đạc.

Vậy câu hỏi ở đây là phương pháp nào nên dùng trong trường hợp nào?

Bạn cần trả lời 2 cầu hỏi:

Bạn thuê ngoài để gia công tấm?

Bạn cần độ chính xác bao nhiêu?

Cho dù thuê ngoài hay tự sản xuất, bạn cần có số liệu từ xưởng sản xuất. Nếu khả năng sản xuất và yêu cầu sản phẩm không cao, bạn có thể dùng hệ số K.

Tuy nhiên, hệ số K cho ra sản phẩm với dung sai lớn vì đây là phương pháp xấp xỉ và phụ thuộc nhiều vào từng loại máy.

Với yêu cầu độ chính xác cao, bạn cần dùng Ben Table với các thông số cụ thể về bán kính và góc uốn, loại máy, vật liệu và chiều dày. Thậm chí bạn cần thí nghiệm với từng đợt nhập vật liệu nếu yêu cầu dung sai khắt khe.

[1] Fundamentals of Modern Manufacturing - Mikell P. Groover

[2] Sheet Metal Forming Processes And Applications - Taylan Altan and A. Erman Tekkaya

[3] Công nghệ tạo hình Kim loại tấm – Nguyễn Mậu Đằng

[4] http://sheetmetal.me/- 14/11/2016

[5] https://en.wikipedia.org/wiki/Bending_(metalworking) – 14/11/2016

HỌC KÈM RIÊNG ĐẾN KHI THÀNH THẠO RA NGHỀ

HỌC VIÊN TỰ CHỌN THỜI GIAN HỌC, LỊCH HỌC

LỚP MỞ HẰNG NGÀY, ĐĂNG KÝ LÀ ĐI HỌC NGAY

CHÚ TRỌNG KẾT HỢP LÝ THUYẾT VÀ THỰC HÀNH

BÀI GIẢNG CHUẨN QUỐC TẾ, MÁY MÓC HIỆN ĐẠI

ĐÁP ỨNG NHU CẦU HỌC CẤP TỐC, ONLINE TỪ XA

NHIỀU ƯU ĐÃI HỌC PHÍ HẤP DẪN CỦA KHÓA HỌC

GIẢI ĐÁP THẮC MẮC, HỖ TRỢ HỌC LẠI MIỄN PHÍ

CẤP CHỨNG CHỈ KHÓA HỌC, HỖ TRỢ VIỆC LÀM

0938885911

0903111667

Chúng Tôi Sẵn Sàng Tư Vấn Khóa Học Cho Bạn